Alüminyum eritme ve döküm teknolojisinin sürekli iyileştirilmesi ve yenilenmesi

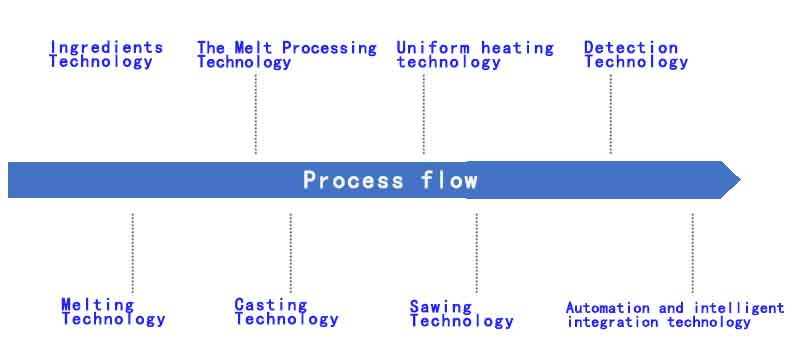

Alüminyum eritme ve döküm teknolojisi temel olarak levha, şerit, folyo ve tüp, çubuk ve profil boşluklarının üretim sürecinde yer alan çeşitli teknolojileri ifade eder.Islatma, kesme, test etme ve otomasyon gibi teknolojiler ve akıllı entegrasyon.Şu anda, bir döküm atölyesinin en temel ekipman konfigürasyonu, eritme ve bekletme fırını (veya alüminyum eritme fırını ve bekletme fırını), oluk, çevrimiçi işleme sistemi, döküm makinesi vb. içerir.

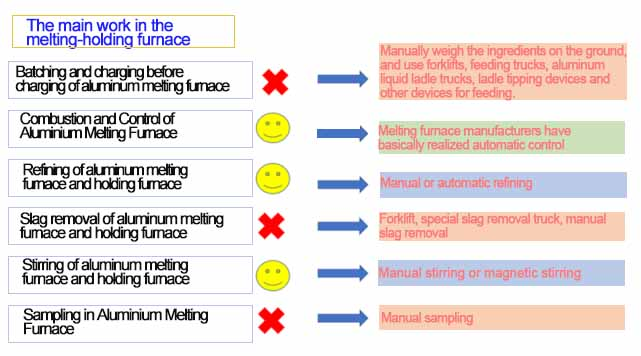

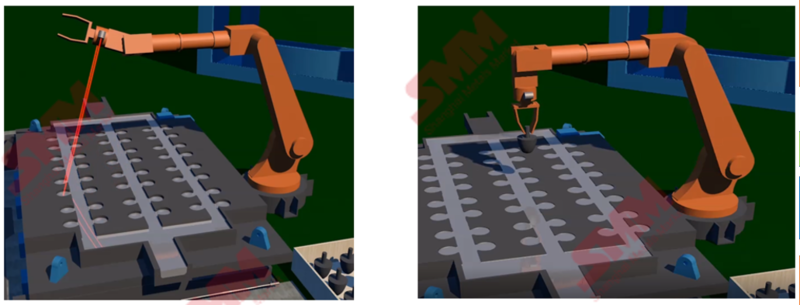

Döküm atölyesinin fiili üretim durumundan itibaren ana işlemler arasında besleme, cüruf giderme, besleme, rafinasyon, kalıp onarımı, temizleme, kaldırma, taşıma, yerleştirme, yükleme ve boşaltma, balyalama, yükleme vb. yer alır. Ayrıca, ayrıca Sıvı besleme, katı besleme, fırın tarafı rafinasyonu vb. vardır.Fiili operasyonda, döküm aşamasındaki mevcut alüminyum sızıntısının tespiti ve tıkanması hala büyük bir iş yükü ve yüksek risk faktörü gerektiren manuel işçilik gerektirmektedir.Ayrıca işlem sonunda temizleme ve kalıp bakımı için de manuel işlemlere ihtiyaç duyulur.Karşılaştırıldığında, otomatik kontrol ve külçelerin asılması gibi işlerin çoğu çözülmüştür.Külçelerin dökümü ve kaldırılmasından sonra, depolama silindiri tablası, testere makinesi, ıslatma fırını (ıslatma odası, soğutma odası, besleme arabası vb. dahil), otomatik istifleme ve istifleme sistemi (istifleyici, istifleyici, transfer günü) Araçlar vb. aracılığıyla .), kusur dedektörleri, tartım, balyalama, yükleme ve diğer sistemler, akıllı ve sürekli üretim elde etmek amacıyla tüm süreci birbirine bağlamak için MES sistemi tarafından desteklenmektedir.

Bu nedenle şu anda hala eşit olmayan ekipman konfigürasyonu ve üretim hatları arasındaki zayıf lojistik bağlantılar gibi sorunlar mevcut.Ancak teknolojinin gelişmesiyle birlikte ekipmanların birleşik uygulaması ve koordinasyonu artık farklı yönetim sistemleri aracılığıyla birbirine bağlanmakta ve üretim verimliliği artmaktadır.İyileştirildi ve döküm atölyesi zekaya doğru gelişti.

Alüminyum eritme ve döküm teknolojisinin uygulanmasının mevcut durumundan, şu anda kullanılan teknolojiler esas olarak eritme ısıtma teknolojisi, eriyik işleme teknolojisi, döküm teknolojisi ve diğer atölye teknolojilerini içermektedir.En yaygın kullanılan eriterek ısıtma teknolojisi, elektrikli ısıtma ve sirkülasyonlu ısıtmaya ek olarak, gazlı ısıtmada rejeneratif yanma ve yüksek hızlı brülör yanmasıdır.Eriyik arıtma teknolojisi, fırın öncesi arıtmayı, fırın içi arıtmayı, çevrimiçi gaz gidermeyi, cüruf gidermeyi, tane inceltme ve diğer teknolojileri içerir.Döküm teknolojisi düz külçe, yuvarlak külçe, döküm ve haddeleme şerit teknolojisini içerir ve diğer atölye teknolojileri ıslatma teknolojisini, soğutma teknolojisini, testere teknolojisini vb. içerir.

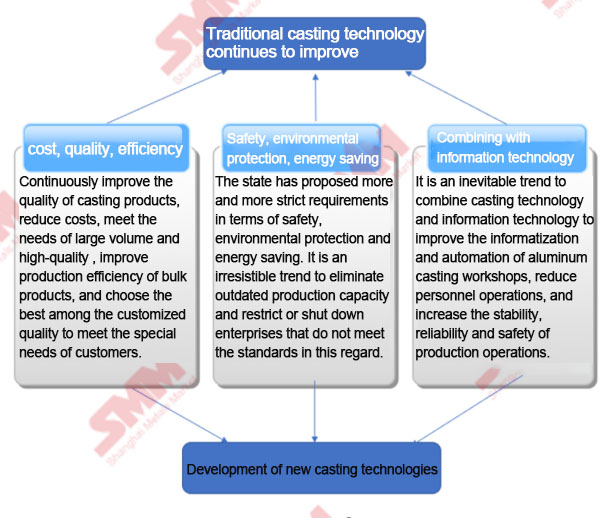

Şu anda, döküm teknolojisinin mevcut gelişimi esas olarak birden fazla döküm teknolojisinin bir arada bulunmasından kaynaklanmaktadır ve maliyet, kalite ve verimlilik açısından ürünlere yönelik gereksinimler her zamanki kadar yüksektir; çevre koruma, enerji tasarrufu ve güvenlik gereksinimleri ise her zamankinden daha yüksektir. kademeli olarak güçlendirilmektedir.Yeni teknolojiler ortaya çıkmaya devam ettikçe eski teknolojiler yavaş yavaş kullanımdan kaldırılıyor.

Sektördeki rekabetin ihtiyaçları, ulusal politikaların düzenlenmesi ve yönlendirilmesi ve döküm teknolojisinin sürekli iyileştirilmesi ile birlikte, yalnızca maliyetlerin azaltılmasına, ürün kalitesinin iyileştirilmesine ve üretim verimliliğinin arttırılmasına daha fazla önem vermekle kalmıyor, aynı zamanda çevre koruma, enerji tasarrufu ve güvenlik gereksinimleri.Bilgi teknolojisi ile kombinasyon kaçınılmaz bir trend haline geldi.

Maliyet azaltma, verimliliğin artırılması, çevrenin korunması ve enerji tasarrufu, yeni alüminyum döküm teknolojisinin ana gelişim yönleridir.

Besleme ve cüruf giderme teknolojileri arasında başlıca otomatik besleme araçları ve otomatik cüruf giderme araçları bulunmaktadır.Fırın öncesi katı malzeme, sıvı malzeme ekleme ve cüruf sıyırma işleminde kullanılır.

Eriyik işleme teknolojisindeki alkali giderme cihazı, fırının önünde elektrolitin ön arıtımı için kullanılır ve güvenliği artırmak için manuel rafinasyon yerine fırının önünde rafineri aracı arıtma teknolojisi kullanılır.Fırın tarafı döner gaz giderme cihazı esas olarak, insan müdahalesini gerektirmeyen, verimliliği etkili bir şekilde artıran ve aynı zamanda güvenliği artıran fırında rafinaj için kullanılır.Ayrıca elektromanyetik filtreleme

Cihaz esas olarak, daha yüksek filtreleme doğruluğu, temelde hiçbir yabancı maddenin karışmaması ve kolay sökme ve takma avantajlarına sahip olan çevrimiçi filtreleme için kullanılır.Ultrasonik gaz giderme cihazı, hiçbir yabancı maddenin bulunmadığını, hidrojenin uzaklaştırılma oranının% 70'e kadar çıktığını ve rafine edilirken tanelerin rafine edilebileceğini gerçekleştirebilir.

Sürekli olarak daha yüksek kalitede alüminyum alaşımlı eriyik ve kütük elde etme temel gereklilikleri kapsamında, eritme ve döküm teknolojisinin, toplu ürün üretim verimliliği ve özelleştirilmiş ürün kalitesi gerekliliklerini daha da karşılaması gerekmektedir.Atölye otomasyonunun ve akıllı üretimin yaygınlaşması, üretim verimliliğini büyük ölçüde artırabilir ve toplu ürünlerin ihtiyaçlarını karşılayabilir.Aynı zamanda, en yeni eriyik saflaştırma teknolojisi ve döküm teknolojisinin tanıtımını hızlandırmak, özelleştirilmiş ürünlerin kalite gereksinimlerini etkili bir şekilde iyileştirebilir ve son olarak zeka ve otomasyonla desteklenebilir.Entegre teknoloji, atölye üretiminin istikrarını, güvenliğini ve güvenilirliğini tamamen artırır ve atölyenin çevre koruma ve enerji tasarrufu açısından gelişmiş doğasını garanti eder.

Gönderim zamanı: Ağu-15-2022